O tamaño do diámetro do núcleo do láser afectará á perda de transmisión e á distribución da densidade de enerxía da luz. A selección razoable do diámetro do núcleo é moi importante. Un diámetro excesivo do núcleo provocará a distorsión do modo e a dispersión na transmisión láser, afectando a calidade do feixe e a precisión do enfoque. Un diámetro de núcleo demasiado pequeno provocará que a simetría da densidade de potencia óptica da fibra monomodo empeore, o que non é propicio para a transmisión deláser de alta potencia.

1. Vantaxes e aplicacións dos láseres de pequeno diámetro de núcleo (<100um)

Materiais altamente reflectantes: aluminio, cobre, aceiro inoxidable, níquel, molibdeno, etc.;

(1)Os materiais altamente reflexivos deben escoller un láser de pequeno diámetro de núcleo. O feixe láser de alta densidade de potencia úsase para quentar rapidamente o material ata un estado licuado ou vaporizado, o que mellora a taxa de absorción do láser do material e consegue un procesamento eficiente e rápido. Escoller un láser cun diámetro de núcleo grande pode levar facilmente a unha alta reflexión. , o que leva á soldadura virtual e mesmo á queima do láser;

Materiais sensibles ás fisuras: níquel, cobre niquelado, aluminio, aceiro inoxidable, aliaxe de titanio, etc.

Este material xeralmente require un control estrito da zona afectada pola calor e unha pequena piscina de fusión, polo que é máis apropiado escoller un láser de pequeno diámetro de núcleo;

Procesamento láser de alta velocidade:

(3)A soldadura de penetración profunda require un procesamento con láser de alta velocidade e é necesario elixir un láser con alta densidade de enerxía para garantir que a enerxía da liña sexa suficiente para fundir o material a alta velocidade, especialmente para soldadura por volta, soldadura por penetración, etc. requiren unha maior profundidade de penetración. É mellor escoller un láser de pequeno diámetro de núcleo axeitado.

2. Vantaxes e aplicacións dos láseres de gran diámetro de núcleo (>100um)

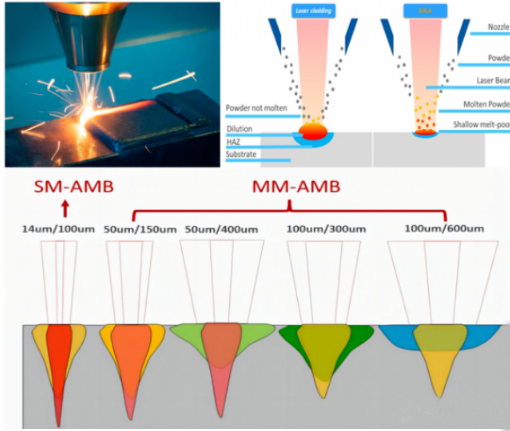

Gran diámetro do núcleo e gran mancha, gran área de cobertura térmica, ampla área de acción e só se conseguen micro-fusión da superficie do material, o que é moi axeitado para aplicacións en revestimento con láser, refusión con láser, recocido con láser, endurecemento con láser, etc. nestes campos, un gran punto de luz significa unha maior eficiencia de produción e menores defectos (a soldadura térmica condutora case non ten defectos).

En termos desoldadura, o punto grande úsase principalmente parasoldadura composta, que se usa para combinar con láser de diámetro de núcleo pequeno: o punto grande fai que a superficie do material se derrita lixeiramente, transformándose de sólido a líquido, o que mellora moito a taxa de absorción do material ao láser e, a continuación, utiliza un núcleo pequeno. este proceso, debido ao prequecemento do punto grande, ao posprocesamento e ao gran gradiente de temperatura dado á piscina fundida, o material non é propenso aos defectos de rachaduras causados polo quecemento rápido e o arrefriamento rápido. Pode facer a aparencia da soldadura máis suave e conseguir salpicaduras máis baixas que a solución láser única.

Hora de publicación: 04-09-2023